Copolímero expansível STMMA e STMMA-FD

Tempo de Lançamento:

2025-04-14

Copolímero expansível STMMA e STMMA-FD

(Matéria-prima para fabricação de padrões de espuma em fundição de espuma perdida)

ESPECIFICAÇÕES DE STMMA PARA FUNDIÇÃO DE ESPUMA PERDIDA Classe de risco químico 9/ UN2211 Patente americana: US 6770 681 B2 |

|||||||

| Produto | Nível volátil | Umidade | Tamanho das esferas | Sugestão de densidade | Adequado para peças fundidas com espessura mínima de* |

Agente de expansão* | Aplicações típicas* |

| Nome | (em peso) | Pico de distribuição (mm) | |||||

| STMMA#1 | ≥ 7,0% | ≦0,5% | 0,85-0,90 | 18-20g/L | 9.0mm | pentano | Peças fundidas de ferro dúctil, aço carbono e ferro cinzento têm requisitos de teste hidráulico. |

| STMMA#2 | 0,65-0,85 | 19-21g/L | 8.0mm | ||||

| STMMA#3A | 0,50-0,65 | 20-22g/L | 6.0mm | ||||

| STMMA#3 | 0,36-0,50 | 21-23g/L | 5.5mm | ||||

| StMMA-FD#S | ≥ 5,5% | ≦0,5% | 0,90-1,25 | 17-19g/L | 9.0mm | pentano | Ferro cinzento, Alumínio |

| StMMA-FD1B | 0,71-0,90 | 18-20g/L | 7.5mm | ||||

| StMMA-FD1M | 0,60-0,71 | 18-20g/L | 6.5mm | ||||

| StMMA-FD2 | 0,45-0,60 | 19-21g/L | 5.5mm | ||||

| StMMA-FD3 | 0,35-0,45 | 21-23g/L | 4.5mm | ||||

| * A densidade é uma função dos recursos e das capacidades do expansor; os valores acima representam condições de expansão ótimas. | |||||||

| * A seleção do tamanho das esferas deve ser de acordo com a espessura mínima da parede da fundição, usada para ser 1/10 dela. Se a fundição precisar de alta precisão, também pode escolher a próxima classe menor. | |||||||

* Contém um aditivo que reduz rapidamente o peso molecular do poliestireno em temperaturas elevadas. Soluções de fórmula: 1.) A série STMMA é focada em defeitos de aumento de carbono em peças fundidas com menos resíduos, baixa temperatura de dissolução. 2.) A série STMMA-FD apresenta grandes vantagens na resolução de defeitos de dobra por fundição de alumínio e aplicações em peças fundidas de ferro para resolver defeitos de carbono brilhante excessivo e porosidade etc. |

|||||||

| * Aplicação típica significa que testamos nesse tipo de metal, os metais além disso são de acordo com o uso real. | |||||||

A importância:

No processo de fundição de espuma perdida, o modelo de espuma é muito importante. A escolha da matéria-prima adequada para o seu modelo de espuma decidirá a qualidade de suas peças fundidas finais.

Produzimos especialmente esferas de resina copolímero STMMA para fabricação de modelos em fundição de espuma perdida, possui as vantagens abaixo em comparação com EPS:

- Reduz defeitos de carbono em peças fundidas,

- Reduz defeitos de carbono brilhante na superfície de peças fundidas de aço/ferro dúctil

- Reduz o carbono de fumaça e melhora o acabamento superficial das peças fundidas, para economizar os custos de produção totais.

*Observações: A carcaça do coletor acima é feita de STMMA por nosso cliente na Europa.

As vantagens do uso do STMMA na fundição de espuma perdida:

Fórmula química de decomposição e gaseificação ao despejar metal fundido:

EPS: C 8 H 8 =8C+4H 2

STMMA: C 5 O 4 H 8 =3C+2CO 2 +4H 2

- O teor de carbono do STMMA é de 62%, mas o teor de carbono no EPS chega a 93%. O STMMA reduzirá muito os defeitos de carbono brilhante nas peças fundidas.

- O STMMA tem uma temperatura de vazamento baixa e a temperatura de gaseificação geralmente é 50℃ mais baixa que a do EPS. Isso ajudará a fundição a economizar consumo de energia em US$ 50 a US$ 100 por tonelada de peças fundidas.

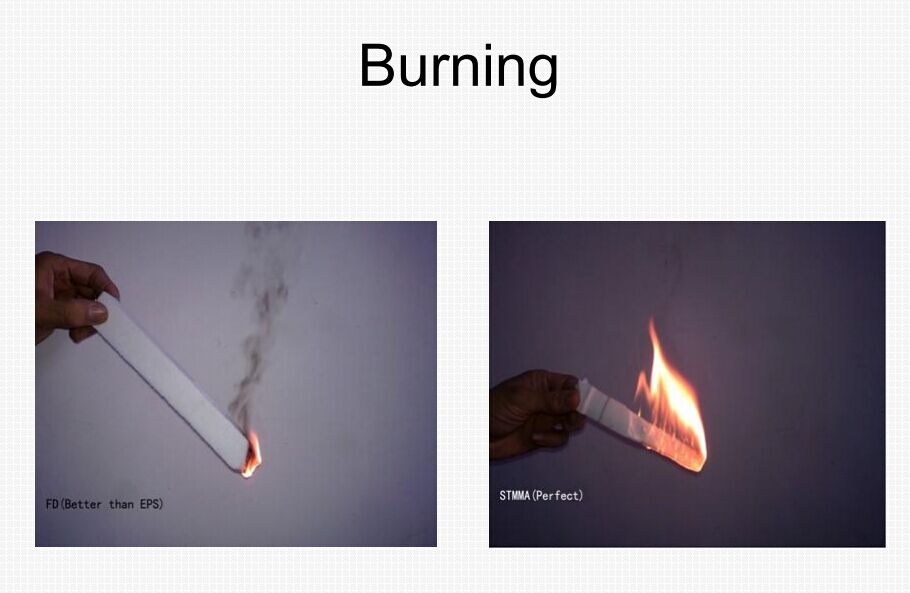

- As ligações moleculares são quebradas de forma ordenada quando o STMMA se gaseifica, acompanhado por resíduos moleculares líquidos de baixo peso molecular. As moléculas de EPS são quebradas de forma desordenada, acompanhadas por resíduos semelhantes a alcatrão.

- O alto peso molecular do STMMA reduzirá a taxa de encolhimento dimensional do modelo. Em comparação com os 220 mil pesos moleculares, o EPS tem apenas 50 a 60 mil pesos moleculares.

O teor de carbono de EPS, STMMA, STMMA-FD:

| 92,60% | teor de carbono % | ||||||

| 100 | 82% | ||||||

| 90 | |||||||

| 80 | 63% | ||||||

| 70 | |||||||

| 60 | |||||||

| 50 | |||||||

| 40 | |||||||

| 30 | |||||||

| 20 | |||||||

| 10 | |||||||

| EPS | STMMA-FD | STMMA | |||||

O teor de resíduos após a degradação do modelo de espuma:

| Item | Peso do modelo | Peso dos resíduos | Porcentagem de resíduos | Densidade do modelo |

| EPS | 3.37g | 2.22g | 65,90% | 21g/L |

| STMMA-FD | 3.37g | 1.03g | 30,60% | 19g/L |

| STMMA | 3.37g | 0.15g | 4,45% | 20g/L |

Comparação Geral:

| EPS | STMMA-FD | STMMA | |

| Fórmula molecular | (C 8 H 8 )n | -(C 5 O 4 H 8 )-m | |

| Teor de carbono | 92% | 82% | 63% |

| Temperatura pré-expansão de contas brutas | 85~95 ℃ | 85~95 ℃ | 95~105 ℃ |

| Temperatura de decomposição | 912℃ | 900℃ | 700℃ |

| Evolução de gás de 900 ℃ | 600ml/g | 700ml/g | 900ml/g |

| Temperatura de batida | 1500~1520℃ | 1500~1520℃ | 1450~1470℃ |

| Temperatura de vazamento final | >1470℃ | >1470℃ | >1420℃ |

| Encolhimentos da dimensão do modelo | 0,3~0,8% | 0,3~0,8% | 0,1~0,3% |

*Observações: Sugerimos que você não precisa considerar os encolhimentos do STMMA quando a dimensão do modelo for inferior a 300 mm.

O processo de moldagem do STMMA:

| Pre-foaming | Selecione as contas | Selecione o tipo de contas com base no material e nos requisitos de qualidade da fundição e selecione o tamanho das contas com base na espessura mínima da parede da fundição. |

| ▼ | ||

| Controle da densidade das contas pré-expandidas | Para dar ao molde resistência e rigidez suficientes, as contas de resina para peças de parede fina devem ser controladas em uma densidade entre 24~26 g/L. Peças de parede grossa devem ser feitas com contas grandes, com uma densidade entre 19~22 g/L | |

| ▼ | ||

| Expansão das contas | Temperatura de pré-aquecimento entre 90~95℃, temperatura de expansão entre 95~105℃, tempo de expansão entre 30~60s | |

| ▼ | ||

| Envelhecimento | Envelhecimento das contas | O tempo de envelhecimento depende da temperatura ambiente, umidade, teor de umidade e densidade das contas de resina. O envelhecimento é uma etapa importante para obter um molde de qualidade |

| ▼ | ||

| Pattern-marking | Pré-aquecimento dos moldes | O objetivo do pré-aquecimento do molde é encurtar o tempo de formação e reduzir a água condensada nas cavidades durante a moldagem |

| ▼ | ||

| Preenchimento dos moldes | Preencha com o método de sucção, método de prensagem ou ambos. | |

| ▼ | ||

| Aquecimento (formação de espuma) | A pressão deve ser controlada entre 0,2-0,3 MPa para o vapor de aquecimento. A pressão deve ser controlada entre 0,11-0,14 MPa para a formação em autoclave, 0,10-0,12 MPa para a câmara de ar do molde | |

| ▼ | ||

| Resfriamento | Resfriamento para formar o molde e dar sua resistência e rigidez. Observações: resfriamento uniforme e suficiente |

|

| ▼ | ||

| Remoção dos moldes | Deve evitar danos e deformação na superfície do modelo | |

| ▼ | ||

| Secagem e estabilização dos moldes | Pode ser secagem natural ou secagem em um ambiente ventilado com temperatura controlada a 40-60℃, deve evitar a deformação do modelo. Após a secagem, a umidade deve ser inferior a 1,0% |